Heidelberg Cements första plasmaugn för cement

– Det ser mycket lovande ut. Vi började försöken i slutet på förra året och kan nu säkert säga att detta är rätt väg att gå: Vi kommer kunna tillverka klinker med hjälp av plasma, säger Bodil Wilhelmsson, projektledare på Heidelberg Materials och ansvarig för testerna.

Testerna är en del av ELECTRA-projektet där forskning kring nya tekniker för att på lång sikt ersätta traditionella förbränningsprocesser med elbaserade lösningar pågår. Plasmatekniken är en del i detta.

En mycket stor fördel med elektrifieringen av cementtillverkning är att man erhåller en rökgas som består av nästintill ren koldioxidgas. Det innebär att infångningssteget av koldioxid i CCS-kedjan kan förenklas vilket leder till lägre energiförbrukning, lägre koldioxidutsläpp och lägre investeringskostnader för hela produktionskedjan, inklusive geologisk lagring av koldioxid i och med att den totala mängden koldioxid också minskar.

– På så sätt är denna forskning ett utmärkt komplement till vad som på längre sikt kan bli en utvecklad och mer effektiv CCS-teknik, säger Bodil Wilhelmsson.

Det är alltså de bränslerelaterade koldioxidutsläppen från cementtillverkningen som försvinner i och med att man inte behöver använda något bränsle i tillverkningsprocessen.

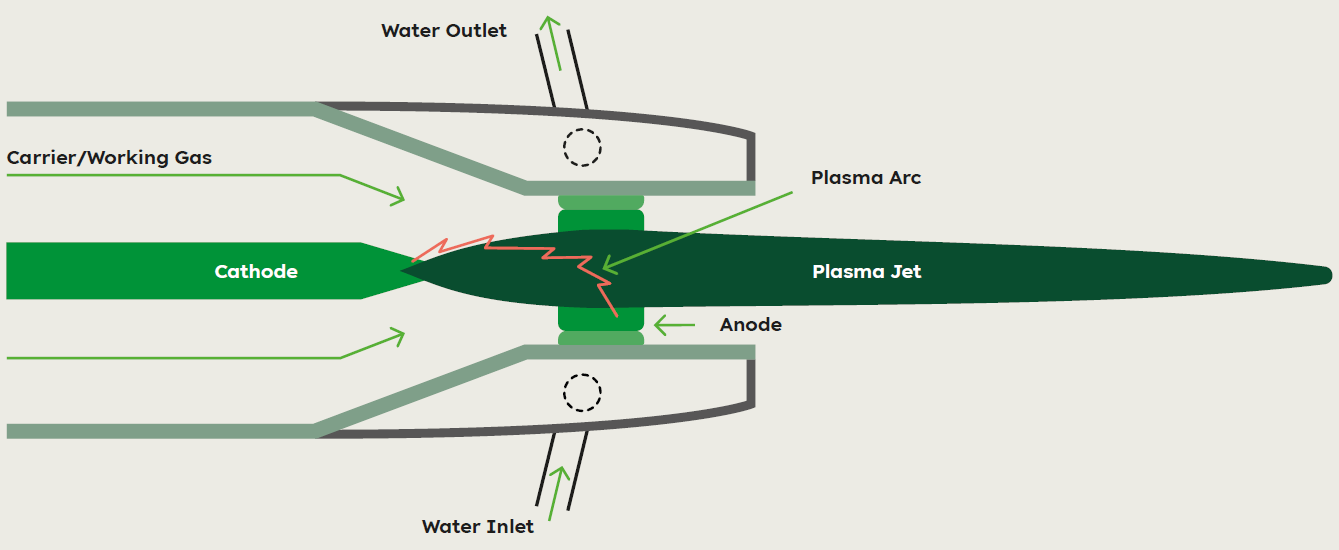

I stället för bränsle hettas koldioxidgas upp till över 5 000 grader varpå det blir till en plasmastråle som värmer materialet i ugnen.

– Frånvaro av bränsle i processen innebär att ingen aska från dessa hamnar i produkten. Det innebär att en parameter som kan försämra produktkvaliteten, i och med att den varierar, inte längre behöver tas i beaktande. Det ser alltså ut som kvaliteten på klinkern faktiskt kan bli något högre i den här processen, säger Bodil Wilhelmsson.

Detta stöds också av mycket kunskap från laboratorietester, beräkningar och simuleringar. De initiala resultaten på produkterna från plasmaugnen visar på en mindre storlek på alitkristaller än i konventionell klinker vilket indikerar att en mer reaktiv cement kan erhållas.

– Det vi främst visat med dessa tester är att det är möjligt med en kontinuerlig tillverkningsprocess med hjälp av plasma. Tidigare har man gjort små satsvisa försök men vi har hållit i gång ugnen 54 timmar som mest. Det är unikt och ett viktigt framsteg, säger Bodil Wilhelmsson.

Främsta utmaningen nu är att täta ugnen än mer. Målet för projektet är att ha 99 procent koldioxidgas i ugnen. Nu når man bara upp till 60 procent vilket beror på läckage. Därför behöver man täta ugnen och dessutom skapa ett övertryck.

Koldioxid är den så kallade bärargasen som används i ugnen. Gasen hettas upp med hjälp av elektricitet till 5 000 grader och bildar då en plasmastråle. Plasman i sig är mycket varm, men strålningsvärmen är låg. Värmning sker främst i stället med ledning och konvektion.

Den använda koldioxiden i ugnen leds sedan tillbaka, efter rening, till plasman där den används som bärargas igen. Ett slutet kretslopp där endast den koldioxid som erhålls från råmaterialet hanteras för att lagras geologiskt.

Förra året, 2024, gjorde Cemvision ett liknande test med gott resultat.

Mer om plasmaugnen i Slite:

• Ugnen i Slite är på 300 kWel. Under 2026 ska en större ugn på 1 MWel byggas i Skövde, där testerna kommer fortsätta under 2027.

• Testerna är en del av ELECTRA-projektet, som delfinansieras av EU:s Horizon Europe-program, forskar kring nya tekniker för att på lång sikt ersätta traditionella förbränningsprocesser med elbaserade lösningar.

Läs mer om ELECTRA-projektet här

Läs mer

Master Builders Solutions satsar på stålfibrer -anställer specialist

Master Builders Solutions utökar sitt produktsortiment för betong- och tunnelindustrin till att även omfatta stålfibrer. Samtidigt anställs Per-Anders Johansson, tidigare Bekaert.

Thomas Concrete Group får ny vd i USA

Den 1 juli tillträder Ryan Chandley som ny vd för Thomas Concrete Groups dotterbolag i USA. Totalt har företaget 85 betongfabriker i landet och dotterbolaget står för cirka 65 procent av koncernens totala omsättning.

Hållbarhet i praktiken – Grev Tureplan visar vägen

Genom återbruk, klimatsmarta material och digital innovation har Grev Tureplan förvandlats till en förebild i hållbart byggande – och belönats med titeln Årets Bygge 2025.