Gammal japansk betong blir som ny

Processen innebar att den gamla betongen maldes till pulver, reagerade med koldioxid från luften, pressades i lager i en form och slutligen värmdes för att bilda det nya blocket. Istället för att bara bygga med ny betong erbjuder denna teknik ett sätt att återvinna gamla material samtidigt som koldioxid fångas in. Blocken kan teoretiskt sett göras om och om igen genom samma process.

För några år sedan utvecklade forskare en ny typ av betong som hade potential att minska växthusgaser och återanvända avfall från byggindustrin. Projektet kallades C4S, vilket står för Calcium Carbonate Circulation System for Construction, och leddes av professor Takafumi Noguchi som projektledare, medan professor Ippei Maruyama ledde materialutvecklingen.

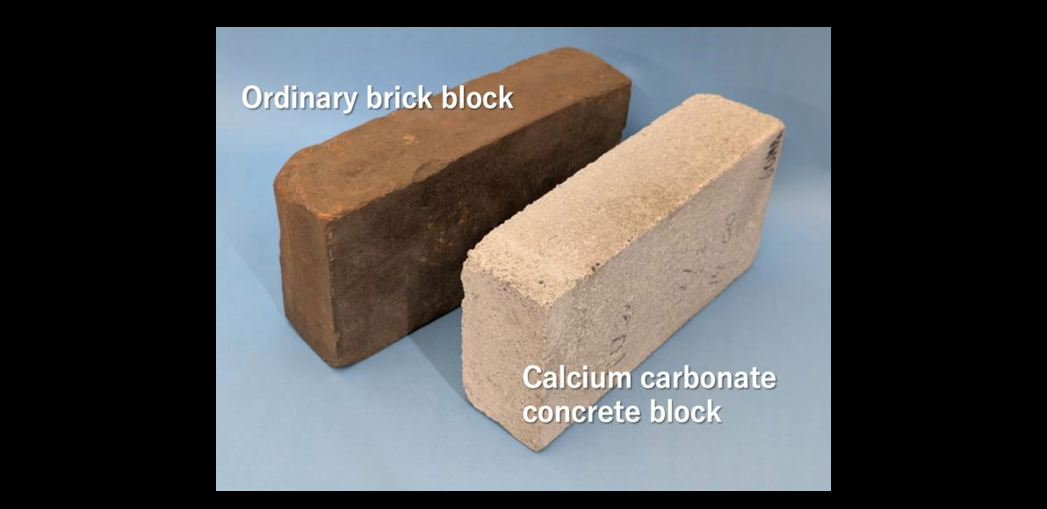

Båda forskarna kommer från Arkitekturavdelningen vid Tokyos universitet. Tillsammans med ett team utvecklade de en metod för att kombinera gammal betong med koldioxid, som togs från luften eller industriella utsläpp, för att skapa ett nytt, hållbart material som kallas kalciumkarbonatbetong. Men de resulterande blocken var endast några centimeter långa.

Nu har de tagit denna teknik till nästa nivå.

-Vi kan göra kalciumkarbonatbetongblock som är stora och starka nog att bygga vanliga hus och trottoarer. Dessa block kan teoretiskt användas semipermanent genom upprepad krossning och omformning, en process som kräver relativt låg energiförbrukning. Nu kan betong i gamla byggnader ses som en slags urban gruva för att skapa nya byggnader, säger Ippei Maruyama.

I Japan är tillgången till kalksten begränsad.

-Vi försöker utveckla system som kan bidra till en cirkulär ekonomi och koldioxidneutralitet. I Japan är efterfrågan på byggmaterial idag lägre än tidigare, så det är en bra tid att utveckla en ny typ av byggverksamhet, samtidigt som vi förbättrar vår förståelse av detta viktiga material genom vår forskning, säger Ippei Maruyama.

Riven betong från en skolbyggnad krossades till ett fint pulver, siktades och karbonatiserades sedan under tre månader under en accelererad process för att återskapa samma typ av betong som man hittar i äldre byggnader. Detta för att testa om de fortfarande kunde göra starka nya block även från äldre betong.

Det karbonatiserade pulvret pressades sedan med en kalciumbikarbonatlösning och torkades. I sitt tidigare experiment skapade teamet kalciumkarbonatbetong genom att hälla en bikarbonatlösning genom karbonatiserat betongpulver och värma det. I denna uppdaterade version, förutom att värma materialet, byggde teamet upp betongen i lager i en form, vilket kompakterade den under tryck. De upptäckte att detta ökade blockens styrka.

-Som en del av C4S-projektet avser vi att bygga ett riktigt tvåvåningshus till år 2030. Under de kommande åren planerar vi också att flytta till en pilotanläggning där vi kan förbättra produktionseffektiviteten och den industriella tillämpningen, samt arbeta med att skapa mycket större byggnadselement, när vi rör oss mot att göra detta material kommersiellt tillgängligt, säger Ippei Maruyama.

Läs mer

Mycket lärande när universitet satsar på återbruk

När Mälardalens Universitet behövde renovera hamnade återbruk i fokus. Det blev starten på ett lärande för både entreprenörer och byggherrar.

Återvunnen plast testas i 3D-printade golvstolsystem

Forskare vid MIT har 3D-printat golvstolar av återvunnen plast som i tester klarat över 1 800 kilos belastning. Blir detta ett genombrott för cirkulärt byggande?

Kontorsdesign styrs för mycket av trender

Eget rum har tydliga fördelar ur väldigt många psykosociala aspekter. Ändå styrs kontorens utformning mycket av trender. Christina Bodin Danielsson på KTH uppmanar företag att fundera mer på organisationens behov.